Resina 3R

Desarrollo de material 3R

Con el objetivo general de RECICOM de contribuir al incremento de la sostenibilidad en el sector aeronáutico se ha llevado a cabo la investigación del uso y reformulado de una resina que sea reparable, reciclable y reprocesable (3R) en la fabricación de los materiales compuestos termoestables.

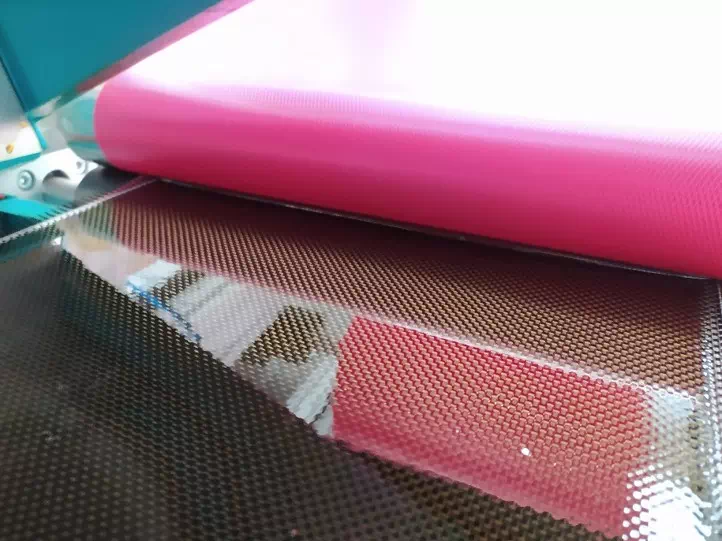

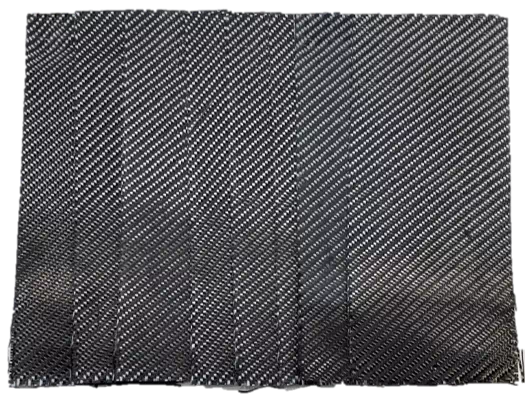

Prepreg fabricado con resina 3R usado para fabricación del demostrador

Teniendo en cuenta las especificaciones del demostrador final y los requerimientos para su proceso de fabricación se define la nueva formulación de resina 3R óptima para su uso en fabricación de composites con fibra de carbono, que se usa durante el desarrollo del presente proyecto. Además, se definen los parámetros de curado óptimos para obtener composites con las mejores prestaciones posibles en cuanto a propiedades mecánicas y con una tasa de porosidad aceptables en el sector aeronáutico.

Microscopía óptica de la sección transversal de laminado fabricado a partir de preimpregnado 3R

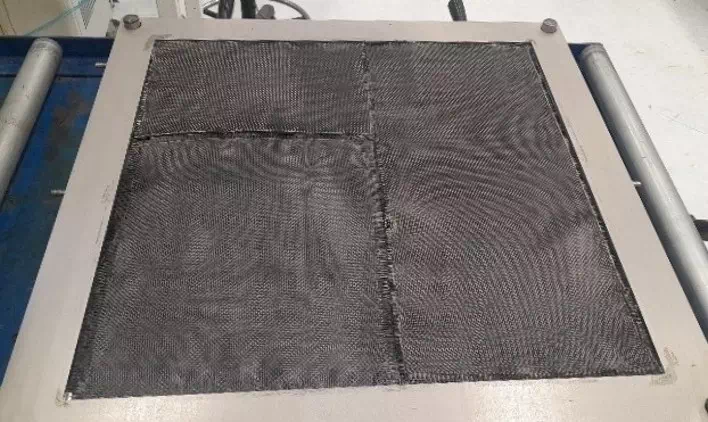

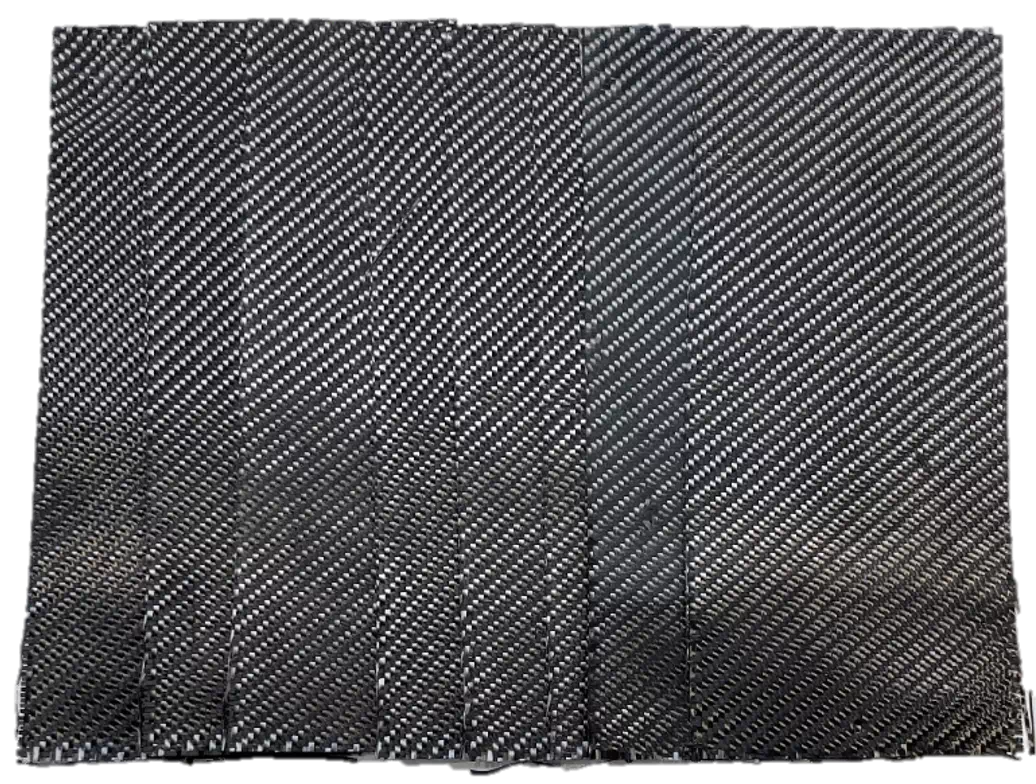

En cuanto a las fabricaciones mediante infusión de resina 3R para la preparación de materiales compuestos con fibra de carbono reciclada obtenida durante el proyecto, se adaptó la formulación 3R desarrollada. En concreto, se trabajó en ajustar la viscosidad de la resina para que fuera adecuada para el proceso de infusión y también se ajustó el ciclo de curado de esta. Finalmente se fabricó una placa que contenía una parte de tejido virgen y otra de tejido de fibra de carbono reciclado.

Panel fabricado por infusión de resina 3R con fibra de carbono reciclada y fibra original

Reciclado de material 3R

El reciclado de material 3R se ha organizado en dos etapas principales de trabajo.

Etapa 1. Reciclado de resina 3R.

Se han probado y analizado varias vías posibles de reciclado químico que incluyen diferentes disolventes (no tóxicos) y varios agentes que favorecen este reciclado, además del estudio del comportamiento de la resina frente a estos. Se ha recuperado la resina en forma de termoplástico o de termoestable 3R, dependiendo del agente empleado. Se selecciona la vía que incluye un disulfuro en el proceso, ya que permite recuperar la resina manteniendo sus enlaces dinámicos y un disolvente no tóxico.

Etapa 2. Reciclado de material compuesto 3R.

Se prueban varios procesos eligiéndose finalmente la vía que incorpora un disulfuro en el proceso de reciclaje químico del composite. Se establece un protocolo en dos etapas:

1) Recuperación de la resina disuelta con un disulfuro

2) Purificación del tejido de fibra de carbono haciendo uso de una base

Este proceso se escaló alcanzando el reciclado de composites 3R obteniendo tejidos de fibra de carbono de hasta 25 x 25 cm² con el que se fabricó un composite de segunda generación mediante RTM.

Reparación de material 3R

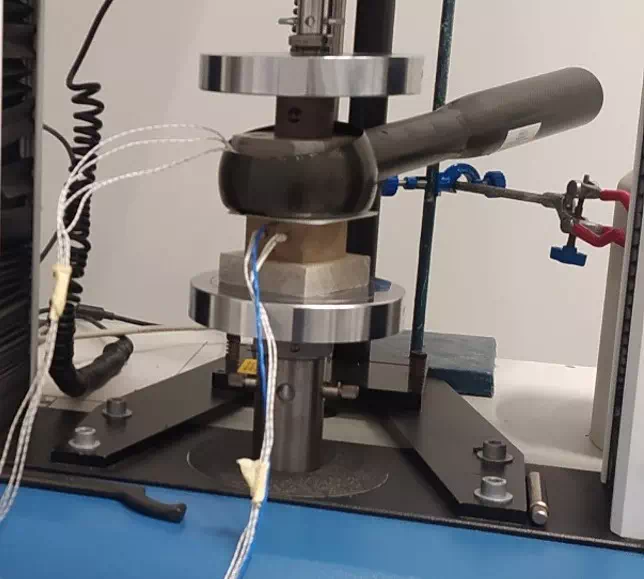

Se ha desarrollado un método de reparación de delaminaciones y microgrietas que se hayan podido generar en materiales compuestos 3R, bien durante la fabricación o bien en servicio. El daño se ha generado de forma controlada mediante el ensayo de tenacidad a fractura de probetas de composite 3R, que provoca una grieta interlaminar entre las dos capas centrales del laminado. La reparación consiste en aplicar sobre el área del composite 3R dañada un ciclo de compresión en caliente a 200 °C con una presión de 14 bares durante 30 minutos.

Se han alcanzado grados de reparación muy elevados, de manera que las propiedades mecánicas del composite 3R reparado han alcanzado valores de entre el 80% y el 100% de los valores del composite 3R inicial. Estos valores son del mismo rango o superiores a los valores reportados en bibliografía empleando otros métodos de auto-reparación no-intrínsecos, lo que confirma la elevada efectividad de la reparación de los composites 3R empleando un método más sencillo y rápido que los actuales.

Reparación de brazo de dron fabricado en composite 3R tras generación de daño de forma controlada

Técnicas vibro-acústicas de detección en tiempo real

La técnica de emisión acústica (EA) se basa en la recogida de ondas acústicas liberadas en un material cuando se produce localmente una deformación mecánica, la cual puede proceder de una larga lista de mecanismo, donde destacan:

Los sensores captan dichas ondas y las transforman en voltaje y, por ende, en señales de EA.

Las principales ventajas de la emisión acústica son:

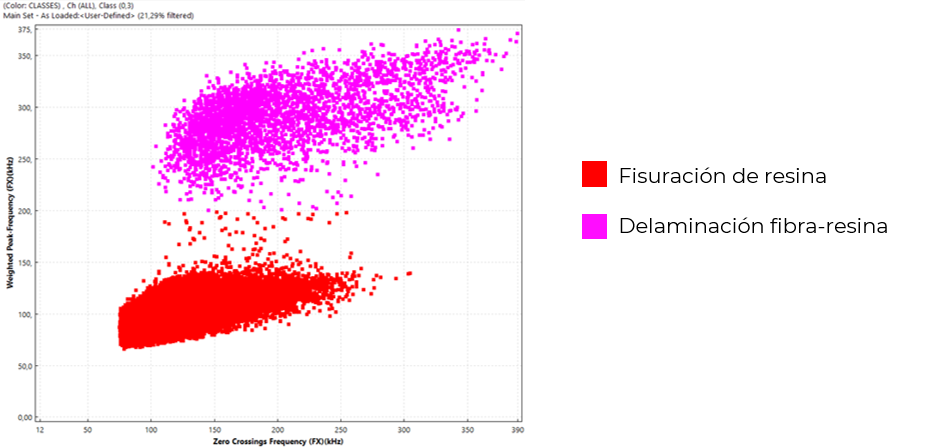

Durante el estudio de emisión acústica EA realizado sobre composites 3R, primero a nivel de probeta y segundo a nivel de demostrador, se han identificado 2 tipos de señales características, que se han asociadas a la fisuración de resina y a la delaminación fibra-resina. Asimismo, se ha comprobado que el contenido de frecuencias de ambos tipos de señales es netamente diferente, usando para ello el descriptor de energía parcial.

Gráfica de descriptores de EA, donde se distinguen los dos tipos de señales

Reciclado mediante proceso hidrotérmico

Se ha estudiado el reciclaje de varios tipos de materiales compuestos característicos de la industria aeronáutica compuestos por un refuerzo de fibra de carbono y una matriz de resina epoxi (resina termoestable).

Para el reciclado de las fibras de carbono contenido en estos composites se ha empleado un tratamiento hidrotérmico con el objetivo de recuperar estas fibras limpias y que conserven sus propiedades mecánicas para su posterior reutilización directa.

Los tratamientos hidrotérmicos combinan el empleo de solventes con altas condiciones de presión y temperatura para aumentar la velocidad de reacción, las eficiencias de degradación y para aportar mayor reactividad a solventes no peligrosos.

El agua es el principal disolvente empleado ya que no es tóxico, es de fácil manejo y respetuoso con el medio ambiente.

Reactor de 5L adquirido para el reciclado de material compuesto mediante procesos hidrotérmicos

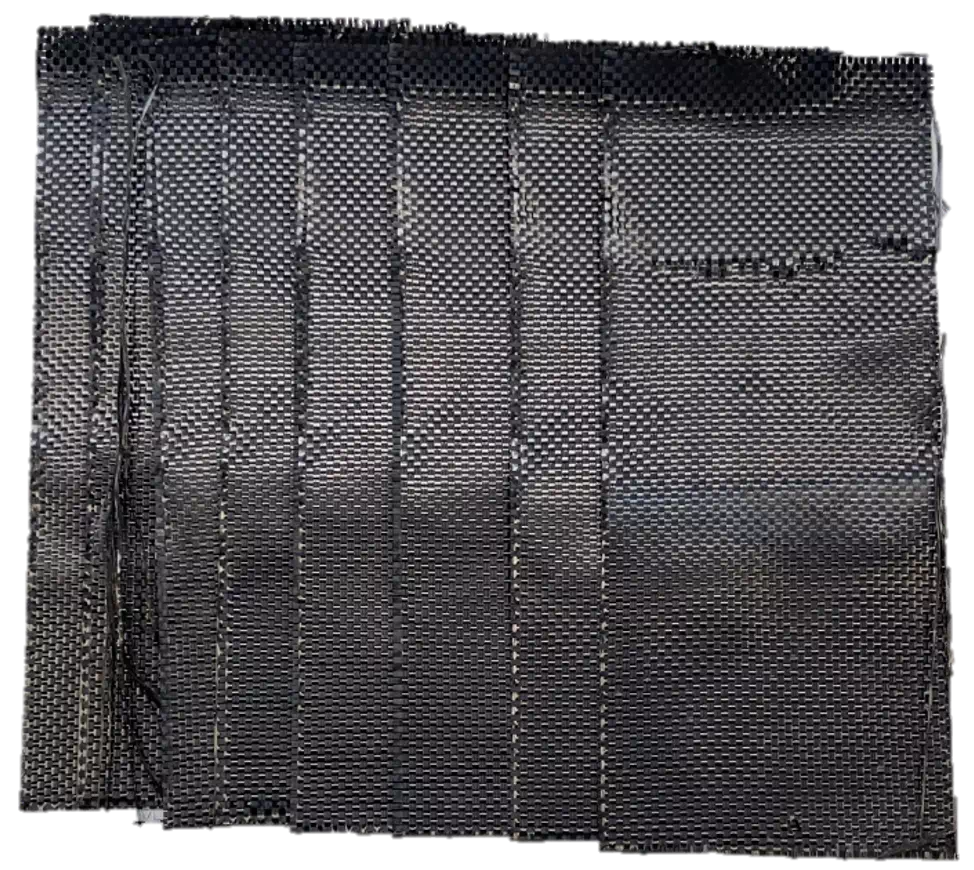

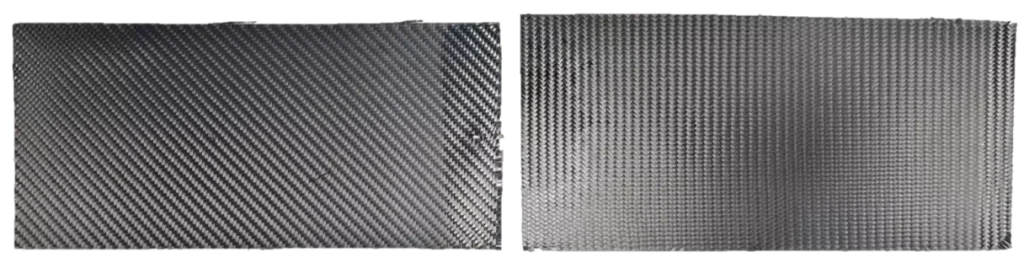

Durante el desarrollo del proyecto se han fabricado paneles de composites con diferentes materiales para su posterior estudio de reciclado.

Tejido seco

NCF

Cinta unidireccional

Prepreg 3R

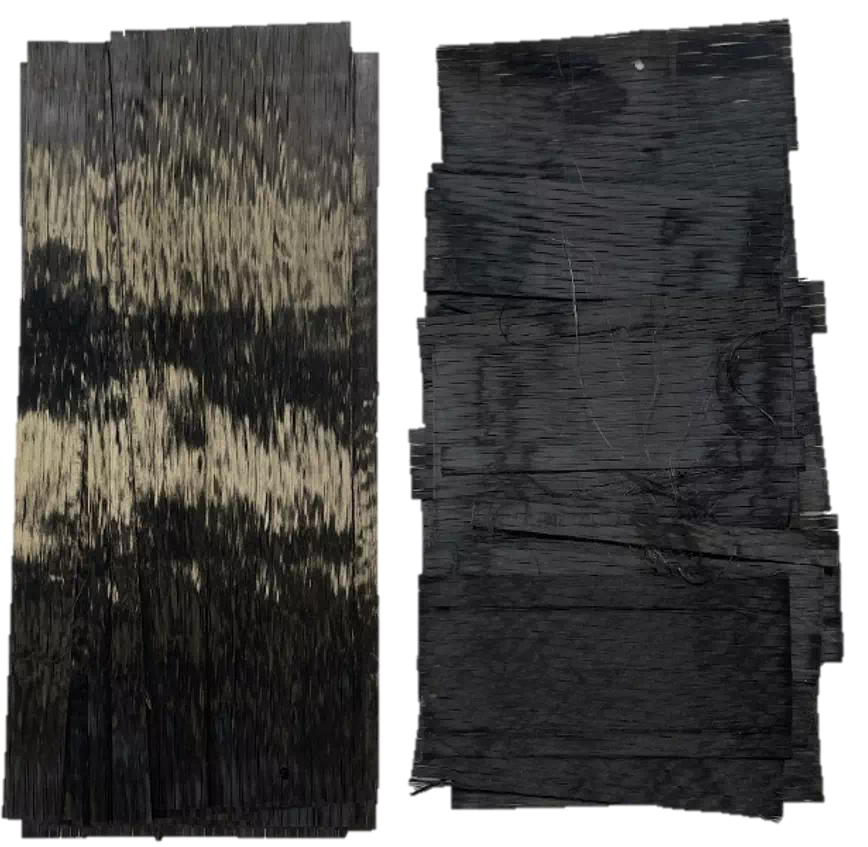

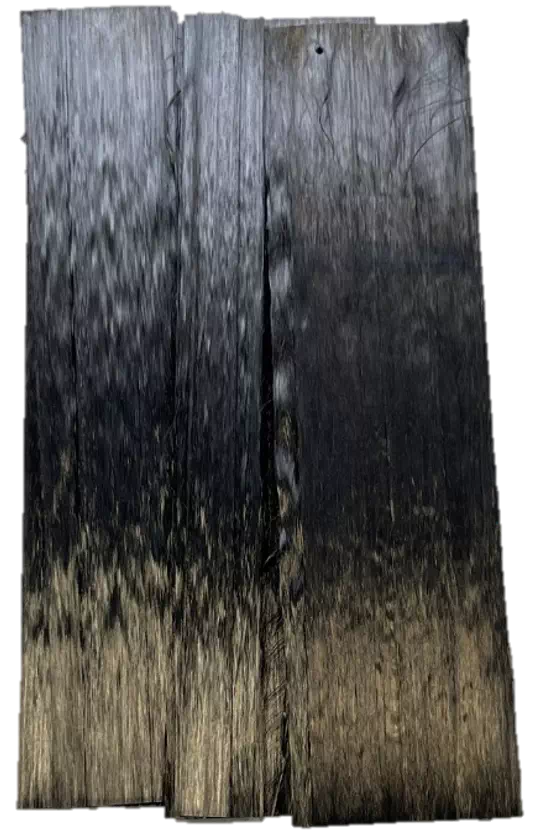

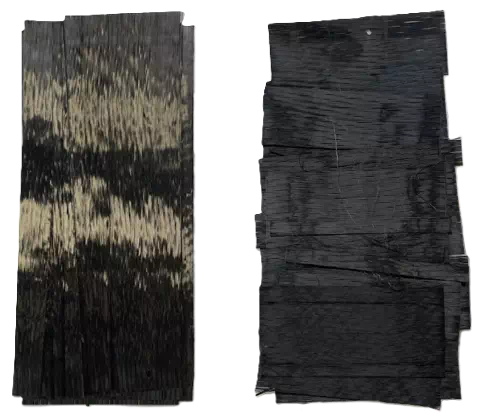

Paneles fabricados para reciclado mediante proceso hidrotérmico

Tras el reciclado de los paneles de material compuesto se obtienen telas de fibra de carbono con un alto porcentaje de eliminación de resina. Modulando las condiciones de operación del proceso hidrotérmico estos porcentajes de eliminación se pueden ajustar al valor deseado, entre el 85 – 99%.

Estas telas de fibra de carbono reciclada se usan posteriormente para una nueva fabricación de composite.

Se comprueba, como se observa en apartados posteriores, como estas fibras recicladas mantienen bien sus propiedades mecánicas.

Tejido seco

NCF

Cinta unidireccional

Prepreg 3R

Telas de fibra de carbono recicladas mediante proceso hidrotérmico

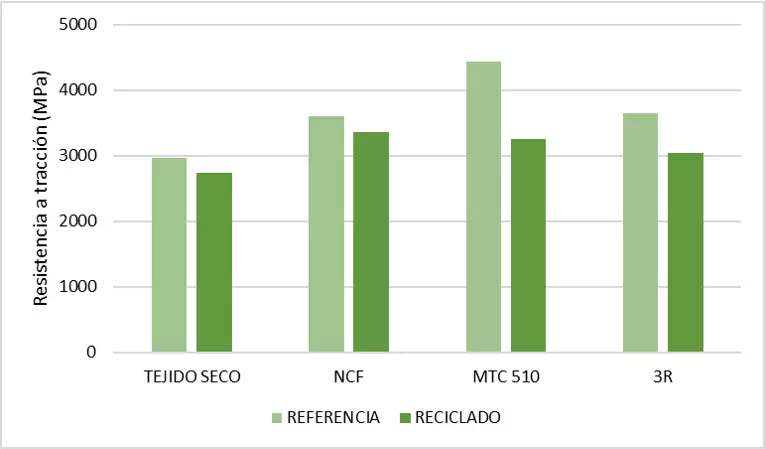

Caracterización de materiales reciclados

Para poder validar las propiedades de los materiales reciclados al igual que validar el proceso de reciclado desarrollado en el proyecto se ha ejecutado un plan de ensayos definidos al inicio del proyecto para los distintos materiales empleados: fibra seca, resina, prepregs y laminados.

Fibra seca

Laminados

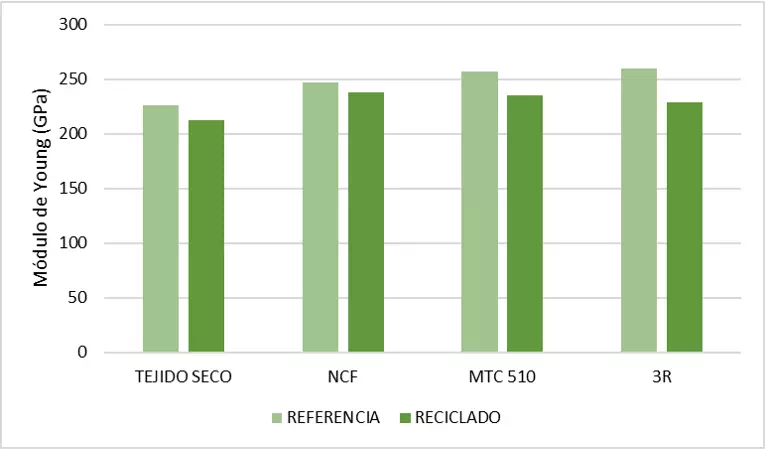

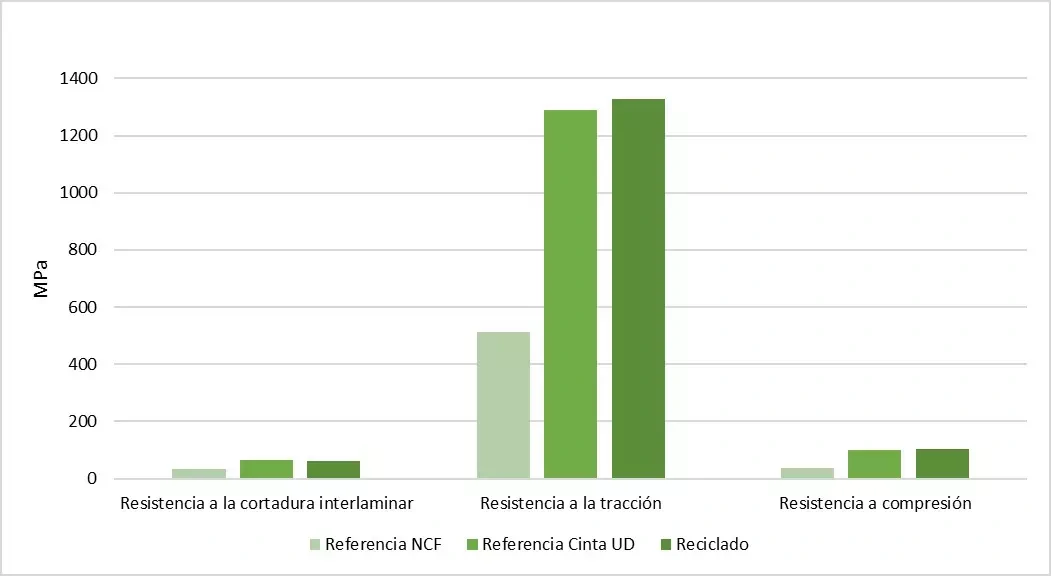

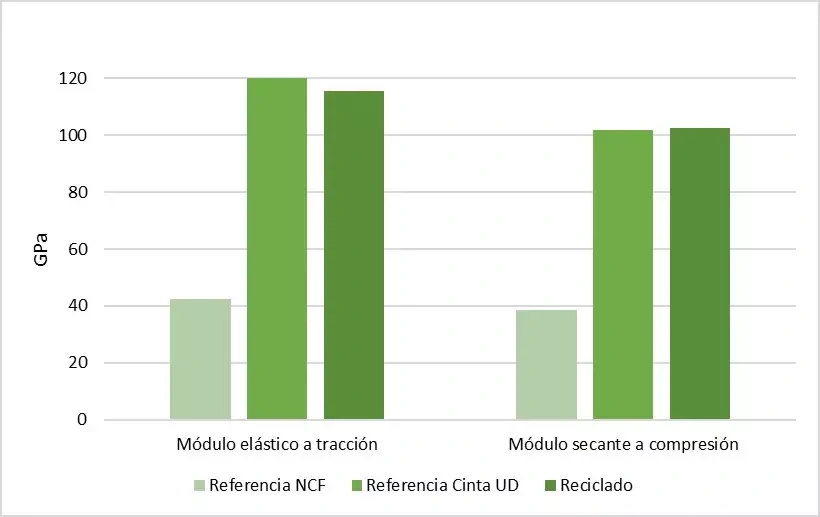

Para la caracterización de los laminados se fabrican paneles tanto con material de referencia como con telas de fibra de carbono recicladas con diferentes orientaciones, dependiendo del ensayo en concreto. Los materiales elegidos para el estudio del reciclado de composite mediante procesos hidrotérmicos son ‘Tejido seco’ y ‘NCF’.

Telas de fibra de carbono reciclada de Tejido seco

Telas de fibra de carbono reciclada de NCF

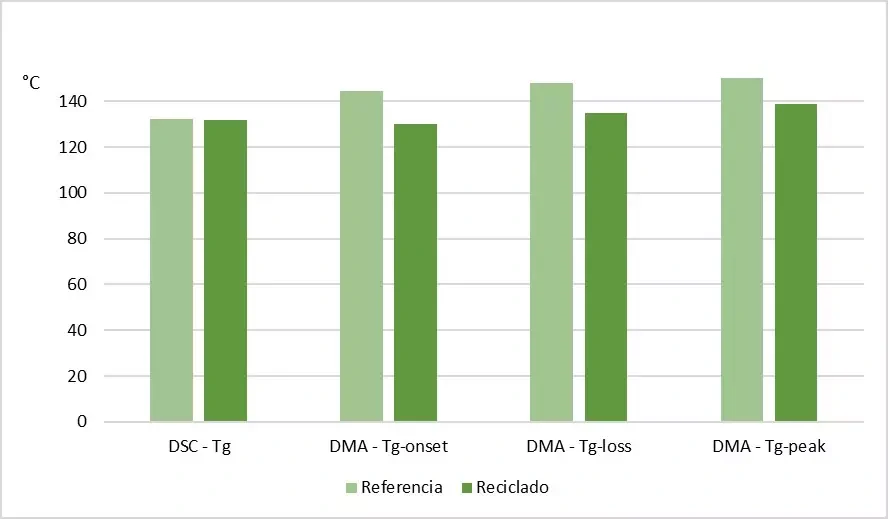

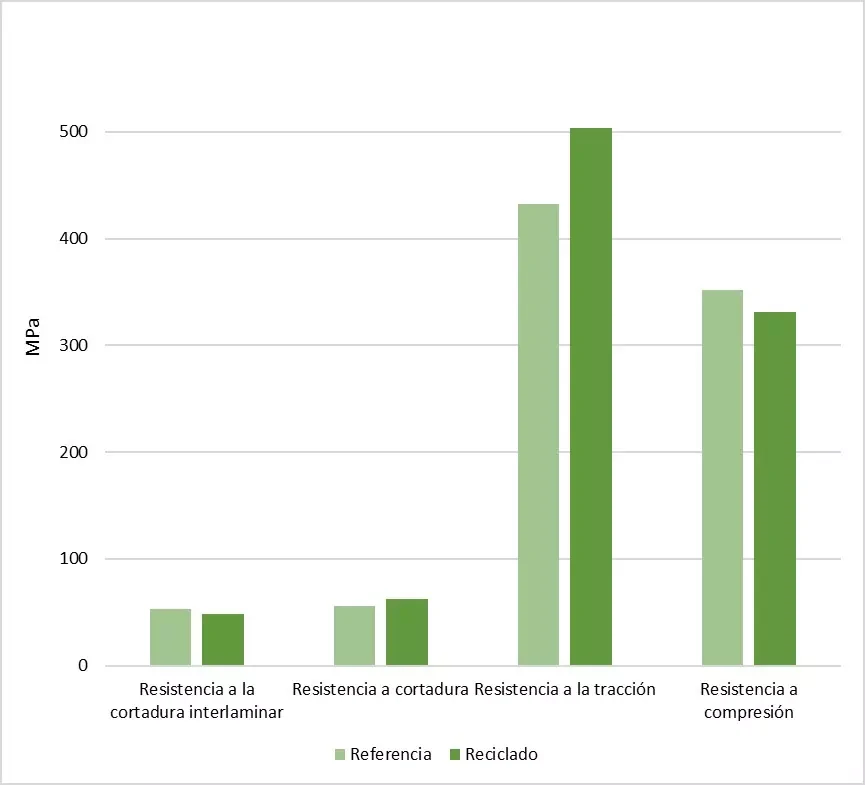

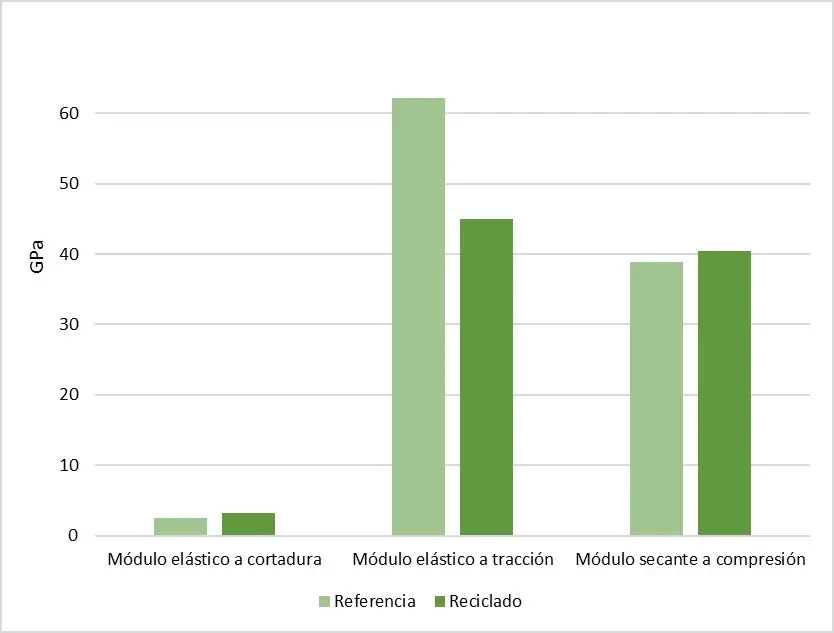

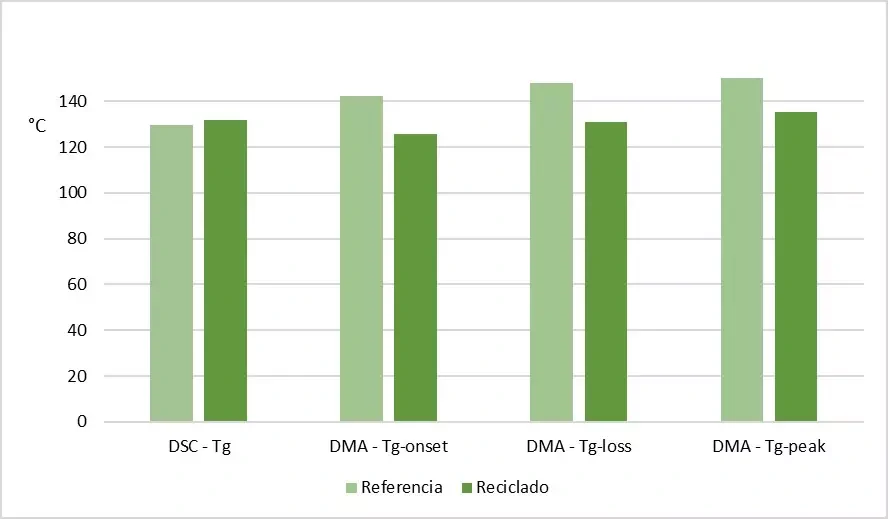

Criterio de validación del proceso de reciclado

El procedimiento de reciclado se admite como aceptable cuando el valor de las propiedades mecánicas del material reciclado es mayor o igual al 90% del valor de referencia.

Teniendo en cuenta esto a continuación se presentan los resultados obtenidos de la caracterización.

· Tejido seco reciclado

Telas de fibra de carbono de tejido seco reciclado

Paneles de tejido seco reciclado

* Módulo elástico a tracción no cumple el criterio de aceptación establecido

· NCF reciclado

Telas de fibra de carbono de NCF reciclado

Paneles de NCF reciclado

Durante el proceso de reciclado de los paneles de NCF se pierde el carácter bicapa intrínseco del material, debido a la eliminación del hilo que cose las telas. Esto hace que, para este material, la comparación del comportamiento mecánico del material reciclado y el de referencia sea más complejo. Los paneles fabricados a partir de NCF reciclado se hacen con un laminado igual que el usado en la fabricación de paneles con cinta unidireccional.

Por este motivo, las propiedades mecánicas se comparan tanto con el NCF de referencia como con los valores de referencia de la cinta unidireccional utilizada en el desarrollo del proyecto.

*DMA no cumple el criterio de aceptación establecido

* Resistencia a compresión no cumple el criterio de aceptación

Fabricación de prototipo final

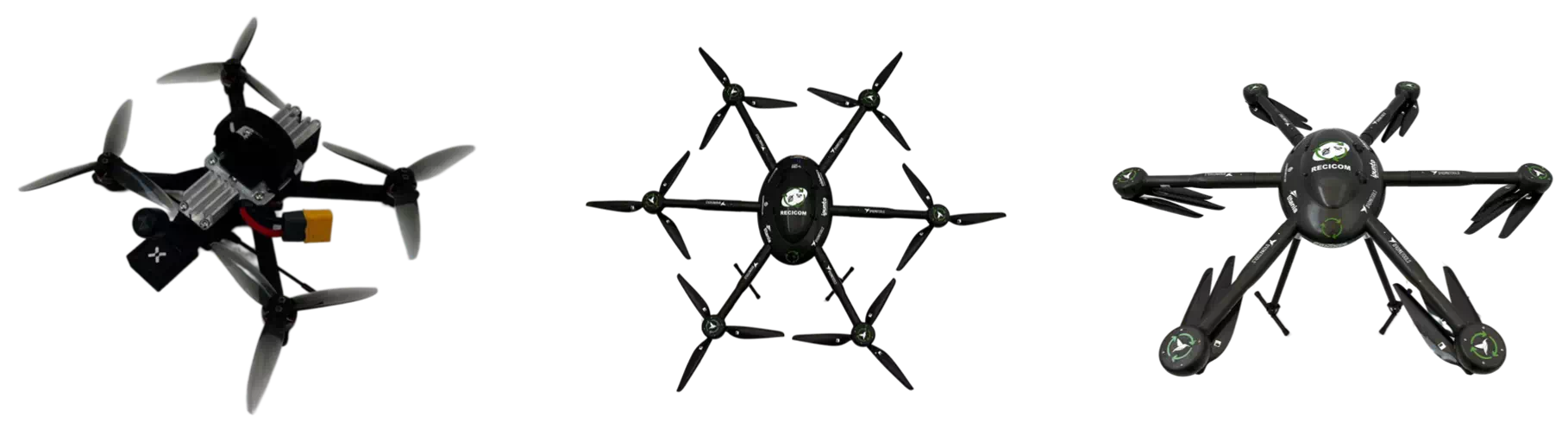

Se han desarrollado y validado nuevas metodologías de fabricación y reparación de múltiples plataformas aéreas utilizando materiales compuestos reciclados y reciclables evaluando su viabilidad estructural y operativa.

Se han fabricado y validado en vuelo los drones Q-KO nano, Q-KO+ y Cóndor, fabricados parcial o totalmente con carbono reciclable. En todos los casos, se ha logrado replicar el rendimiento estructural de los modelos equivalentes fabricados con carbono prepreg convencional, sin que se detectaran defectos tras el desmontaje e inspección. Estas pruebas han permitido validar la integridad mecánica y la aeronavegabilidad de las plataformas, incluso en aeronaves de mayor envergadura como el Cóndor.

Equipo Q-KO+ nano

Equipo CONDOR

Adicionalmente, se ha validado un proceso de reparación mediante el uso de fibra de carbono reciclada y calor/presión controlados, capaz de restaurar componentes dañados o delaminados. Se llevaron a cabo pruebas controladas de daño y reparación sobre diferentes piezas, incluyendo brazos estructurales y probetas, comprobándose que el material dañado puede recuperarse mecánicamente mediante la aplicación de calor y presión de forma controlada, manteniendo su funcionalidad y permitiendo su reutilización. Esta técnica ofrece una alternativa efectiva y sostenible frente al reemplazo completo de componentes dañados.

Se comprueba la idoneidad del uso de materiales reciclados y reparables en aplicaciones de altas exigencias como las aeronáuticas, aportando soluciones concretas para alargar la vida útil de los componentes y reducir la huella ambiental del sector.